Rutscht Ihr Industrieförderband ständig, verschleißt es schnell oder läuft es in feuchter Umgebung unzuverlässig? In Industrie- und Bergbauanwendungen führen diese Probleme oft zu Ausfallzeiten, höheren Wartungskosten und sogar zu Projektverzögerungen. Der Hauptgrund ist die falsche Wahl des richtigen Trommelbelags.

Bei einem Förderband ist die Riemenscheibenbelag ist sehr wichtig, um die Reibung zu erhöhen und die Riemenscheibe vor Verschleiß zu schützen. Dies verlängert die Lebensdauer der Trommel und des Förderbandes und kann auch die Traktion erhöhen. Dieser Leitfaden zeigt Ihnen die Details verschiedener Riemenscheibenbeläge und hilft Ihnen bei der Auswahl des richtigen Belags für Ihr Projekt.

Arten von Riemenscheibenbelägen für Förderbandsysteme

1. Riemenscheibenbelagstypen nach Oberflächenmuster

AOBO klassifiziert Riemenscheibenbeläge nach Oberflächenmuster, damit Sie die Unterschiede hinsichtlich Griffigkeit und Anwendung erkennen können.

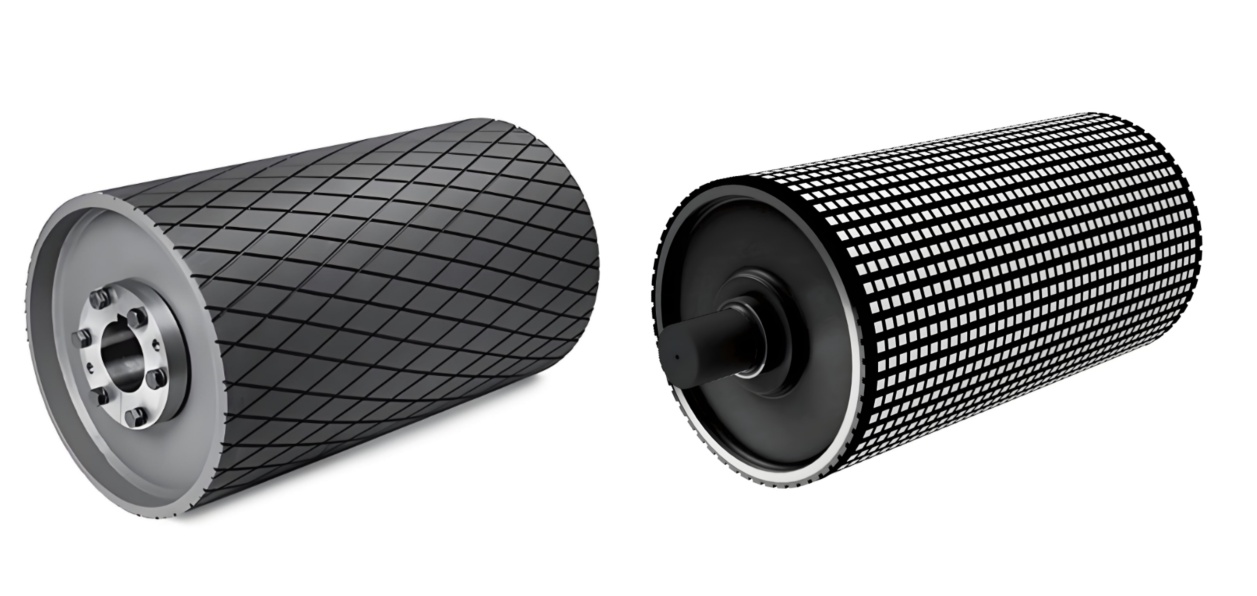

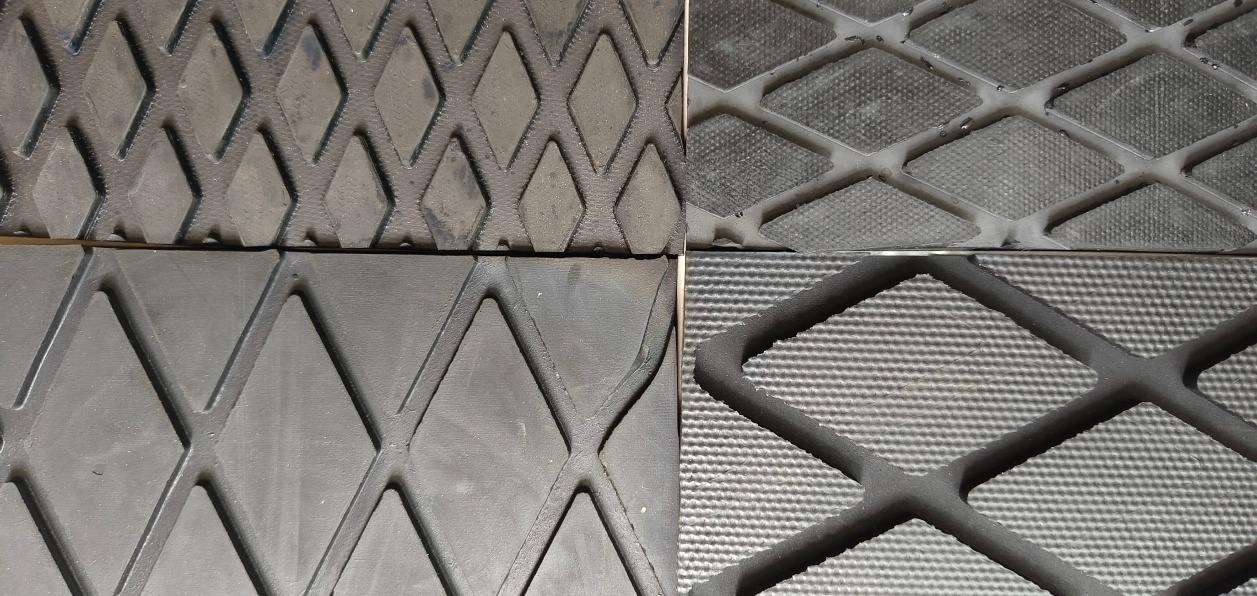

Dies ist der meistverkaufte und am weitesten verbreitete Riemenscheibenbelag für Antriebsscheiben mit hoher Griffigkeit. Das tiefe Rautenmuster erhöht die Reibung deutlich. Außerdem NR + SBR-Material ist abriebfest, flexibel und weich für optimalen Halt am Riemen. Das Rautendesign dient als Kanal für die Ableitung von Wasser, Schlamm und Feinmaterial und verhindert so Ablagerungen. Selbst bei Nässe oder Schlamm bietet es hohen Halt.

AOBO bietet Ihnen Standard- und Mini-Diamantengrößen zur Auswahl. Standarddiamanten eignen sich für die meisten Anwendungen, Mini-Diamanten für Trommeln mit kleinem Durchmesser oder hohe Geschwindigkeiten. Überall dort, wo Antriebsscheiben, oberflächenverbessernde Scheiben, Biegerollen und mehr in einem Traktionsprojekt zum Einsatz kommen.

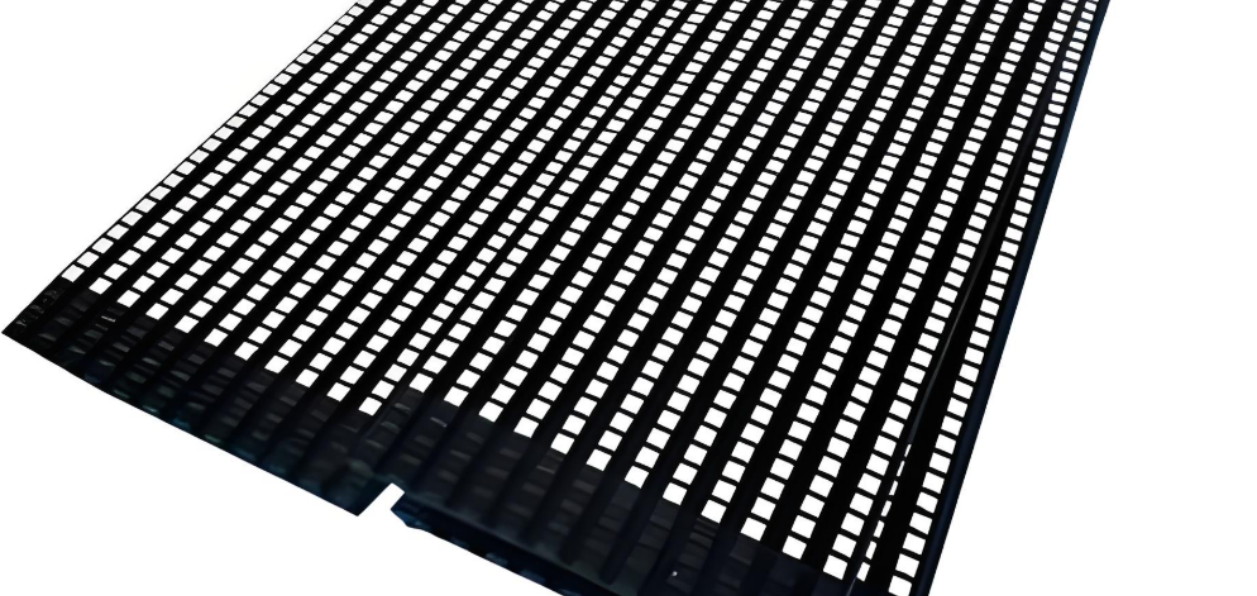

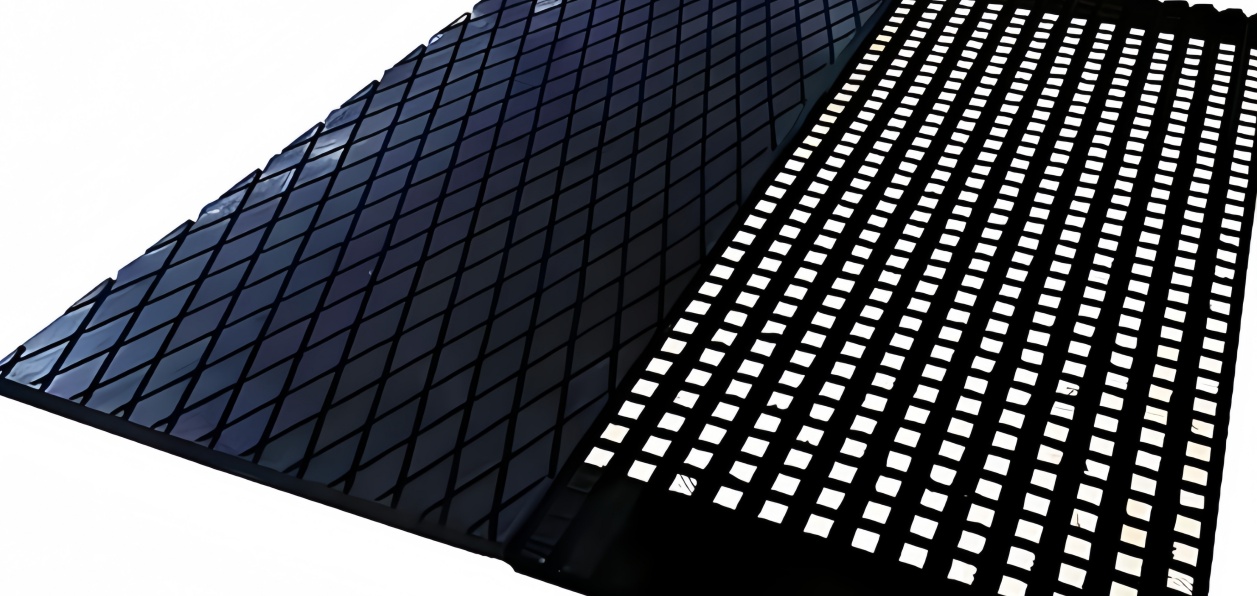

Für anspruchsvollste Anwendungen bietet der Keramik-Gummi-Riemenscheibenbelag höchste Leistung. Keramikblöcke werden in eine langlebige Gummiplatte einvulkanisiert. Die Keramikplatte bietet einen sehr hohen Reibungskoeffizienten und ausgezeichnete Verschleißfestigkeit. Die Gummiplattenmatrix ist stoßfest und sorgt für eine starke Verbindung mit der Riemenscheibe. Zusammen sorgen sie für optimale Traktion, besonders geeignet für raue Umgebungen wie Nässe und Schlamm. Die Verschleißfestigkeit ist 5-8-mal höher als bei herkömmlichen Gummi-Riemenscheibenbelägen und sorgt so für eine extrem lange Lebensdauer.

Zusammenfassend lässt sich sagen, dass sich die Keramikbeschichtung für Förderbänder mit langen Strecken und hoher Spannung eignet, sowie für die Handhabung von stark abrasiven Materialien (wie Eisenerz und scharfen Zuschlagstoffen) oder für extrem nasse und schlammige Bedingungen, bei denen andere Beschichtungen versagen könnten.

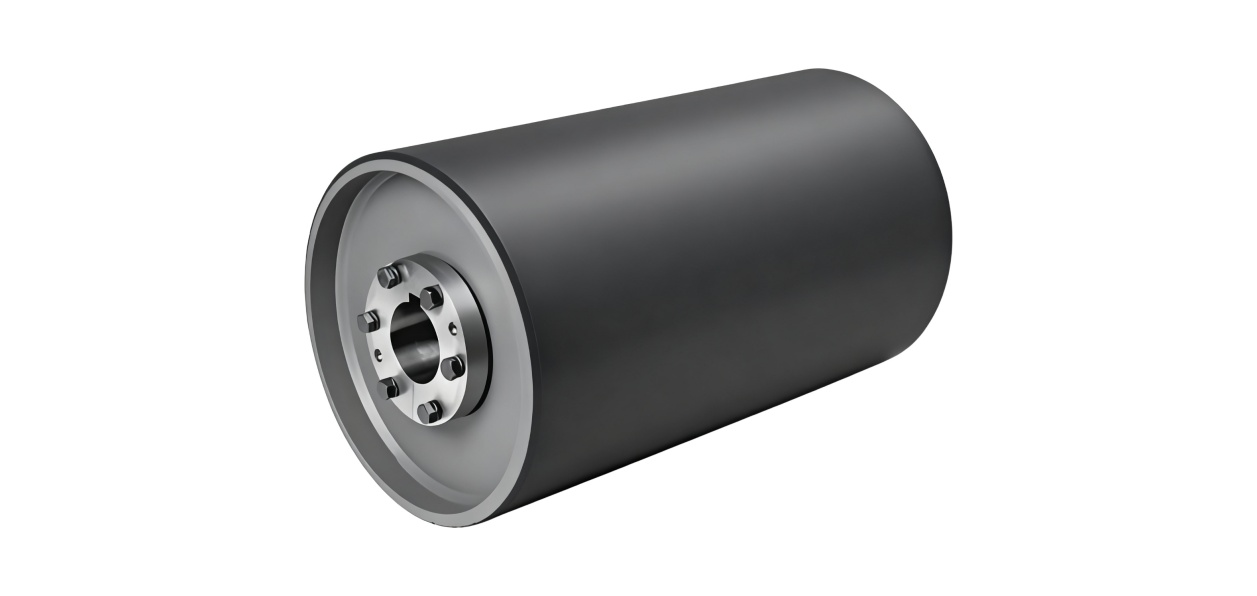

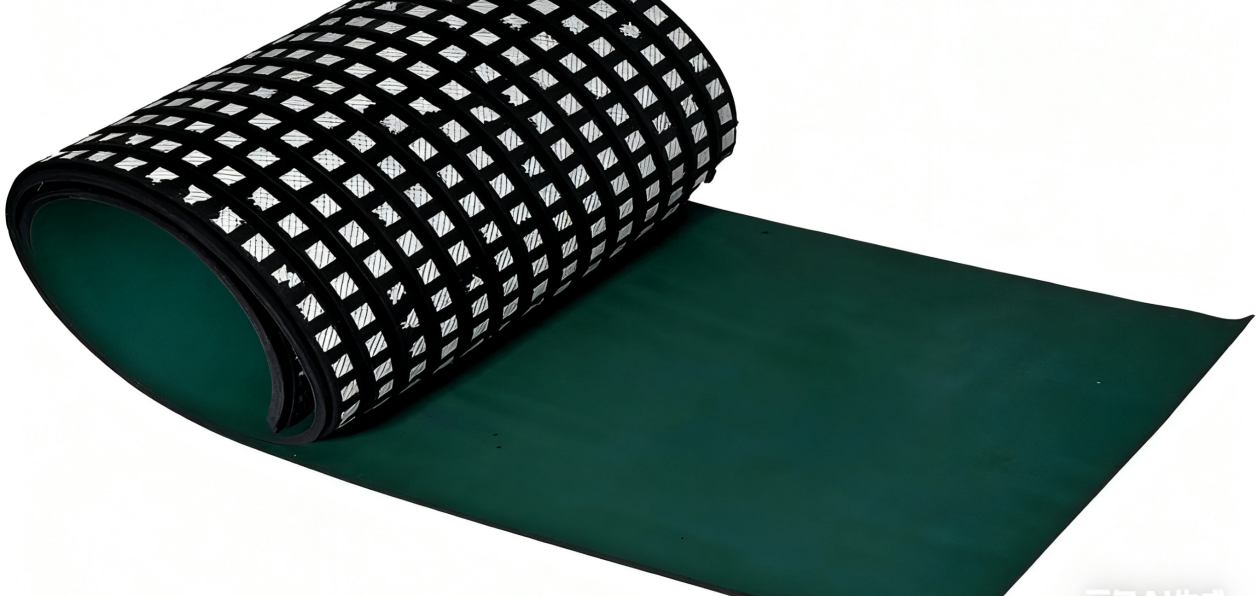

- Flache Gummiummantelung Blatt

Flache Gummiummantelungen bieten als Basisschutz eine einfache Schutzschicht gegen Verschleiß bei minimaler Reibung. Diese Art eignet sich für nicht angetriebene Trommeln (z. B. Umlenk- und Rücklauftrommeln), bei denen die Haftung nicht im Vordergrund steht, aber dennoch Verschleiß- und Korrosionsschutz erforderlich ist.

2. Riemenscheibenbelagstypen nach Unterlage

AOBO-Beläge sind mit oder ohne CN-Träger (Chloroprenkautschuk) erhältlich. Die CN-Schicht bietet eine hervorragende, klebefertige Oberfläche für Kaltklebeanwendungen, vereinfacht die Installation und gewährleistet eine hervorragende, langlebige Verbindung mit dem Riemenscheibengehäuse.

3. Riemenscheibenbeläge nach Sicherheitsspezifikation: Standard und FRAS

Neben den Standardtypen bietet AOBO auch FRAS-Isolierungen (Flame Retardant Antistatic) an. Diese sind eine wichtige Sicherheitsanforderung im Untertagebergbau, insbesondere in Kohlebergwerken, um Brandgefahren vorzubeugen und statische Elektrizität abzuleiten.

So wählen Sie den richtigen Riemenscheibenbelag

Nachfolgend zeigen wir Ihnen die wichtigsten Faktoren auf Basis einer sorgfältigen Analyse Ihrer Systeme.

- Betriebsumgebung: trocken, nass oder schlammig? Diamant eignet sich für feuchte Bedingungen, Keramik für extreme Bedingungen.

- Materialabrasivität: je nach dem Material, das Sie transportieren möchten: Sand, scharfe Steine oder schweres Erz? Je abrasiver das Material, desto eher ist eine Keramikummantelung zu empfehlen.

- Riemenscheibenfunktion: Handelt es sich um eine angetriebene Riemenscheibe (die hohen Halt erfordert – Diamant oder Keramik) oder eine nicht angetriebene Riemenscheibe (die nur Schutz erfordert – flache Oberfläche)?

- Riemengeschwindigkeit und -spannung: Ein Hochgeschwindigkeits- und Hochspannungssystem erfordert starken Halt und Haltbarkeit. Diamantrille oder Keramik eignen sich hierfür.

- Riemenscheibendurchmesser: Stellen Sie sicher, dass die Dicke der Isolierung für den Durchmesser Ihrer Riemenscheibe geeignet ist.

Die AOBO-Gummiplatten für Riemenscheibenbeläge eignen sich zum Kaltverkleben, sind einfach zu installieren und werden häufig vor Ort eingesetzt. Sie bieten Ihnen Flexibilität in verschiedenen Branchen, darunter Bergbau (z. B. Kohle, Eisenerz, Kupfer, Gold), Steinbrüche und Schüttguthandhabung usw.

Zusammenfassend lässt sich sagen: Flache Isolierung bietet Schutz, Diamantrillen-Isolierung bietet Halt und Leistung und Keramik-Isolierung bietet ultimative Haltbarkeit für härteste Einsätze. Wählen Sie je nach Projektanforderungen die passende Isolierung, die die Lebensdauer maximiert, Ausfallzeiten minimiert und die Gesamtbetriebskosten senkt. Wenn Sie sich noch nicht sicher sind, kontaktieren Sie AOBO jetzt, um die passende Lösung zu finden.