¿Su banda transportadora industrial resbala constantemente, se desgasta con facilidad o su funcionamiento es inestable en entornos húmedos? En aplicaciones industriales y mineras, estos problemas suelen provocar tiempos de inactividad y mayores costos de mantenimiento, e incluso retrasar su proyecto. La principal razón es no elegir el revestimiento de polea adecuado.

Para una cinta transportadora, la revestimiento de polea Es fundamental para aumentar la fricción y proteger la polea del desgaste, garantizar una mayor vida útil del tambor de la polea y la banda transportadora, y también aumentar la tracción. Esta guía le mostrará los diferentes tipos de revestimiento para poleas y le ayudará a seleccionar el revestimiento adecuado para su proyecto.

Tipos de revestimiento de poleas para sistemas de cintas transportadoras

1. Tipos de revestimiento de poleas según el patrón de la superficie

AOBO clasifica el revestimiento de polea según el patrón de superficie para ayudarlo a conocer la diferencia en su agarre y aplicación.

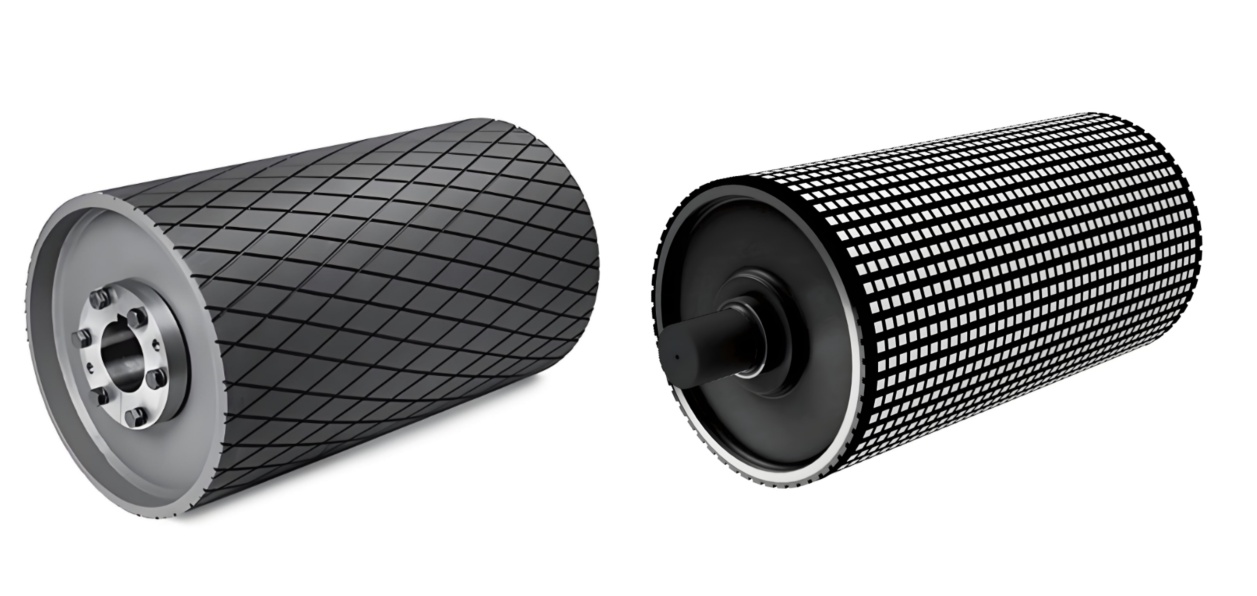

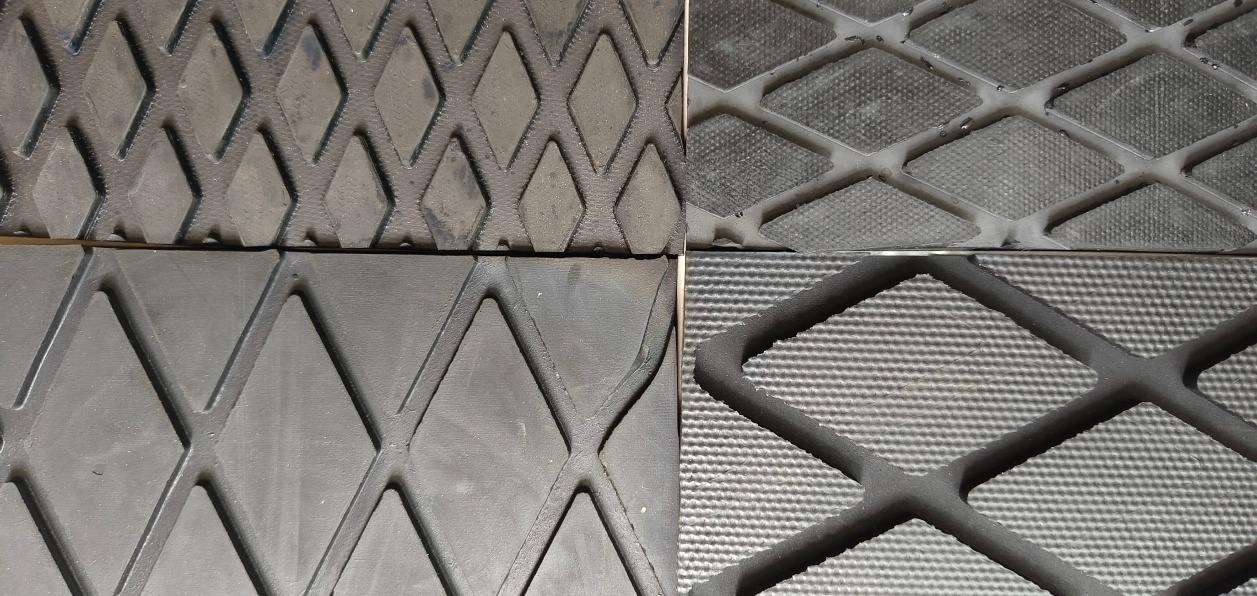

Este es el tipo de revestimiento para poleas más vendido y ampliamente utilizado para poleas motrices, con un alto agarre. El patrón de ranuras de diamante profundas está diseñado para aumentar significativamente la fricción. Además, Material NR + SBR Es resistente a la abrasión, flexible y suave para un agarre óptimo de la banda. Su diseño en forma de diamante actúa como canales para la evacuación de agua, lodo y materiales finos, evitando acumulaciones, e incluso en condiciones de humedad o lodo, proporciona un excelente agarre.

AOBO ofrece tamaños de diamante estándar y mini para que usted elija. El diamante estándar se puede usar para la mayoría de las aplicaciones generales, mientras que el mini diamante se puede usar para tambores de diámetro pequeño o de alta velocidad. Ideal para cualquier proyecto de tracción donde se utilicen poleas motrices, poleas de mejora de superficie, rodillos de flexión, etc.

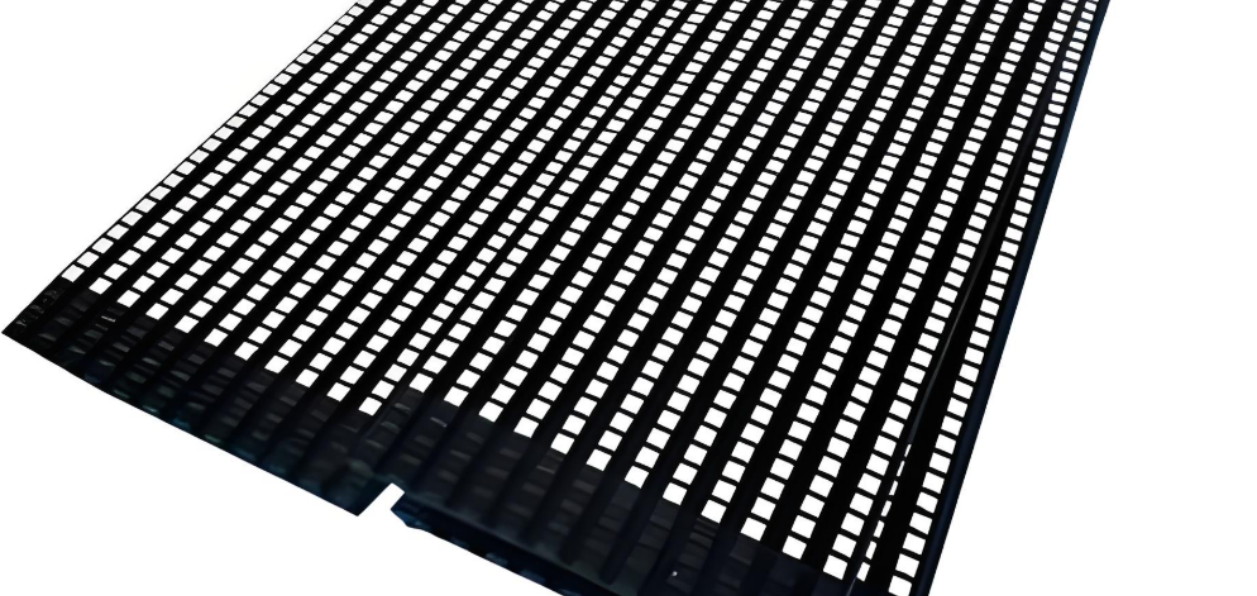

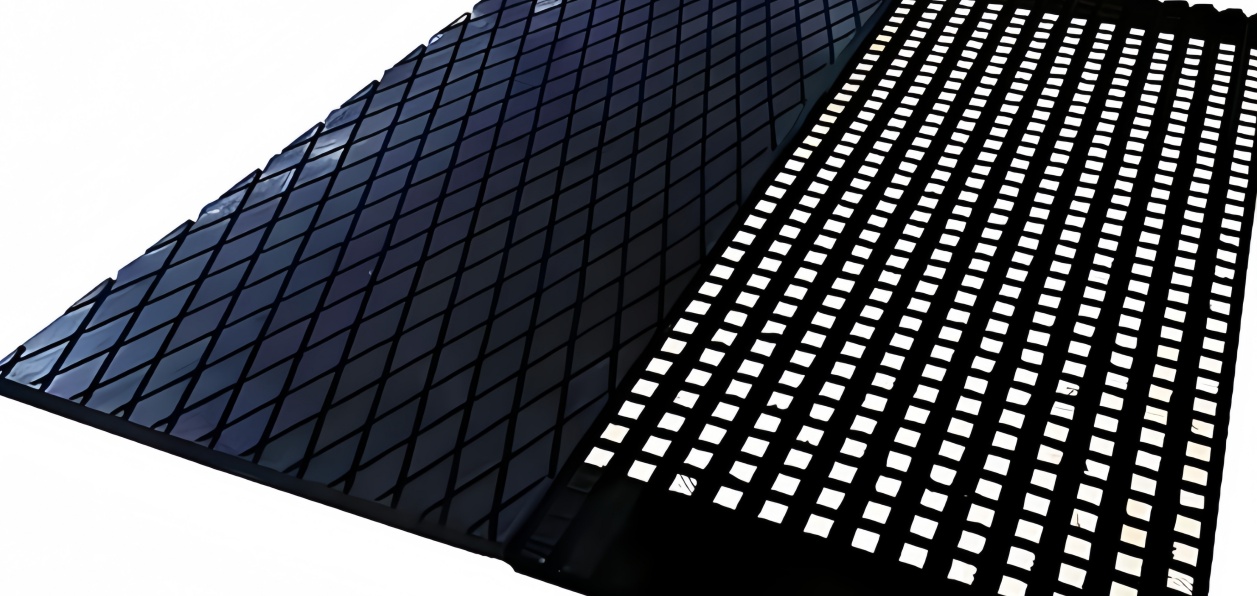

Para las aplicaciones más exigentes, el revestimiento cerámico para poleas ofrece un rendimiento excepcional. Los bloques cerámicos se vulcanizan sobre una base de lámina de caucho resistente. Esta lámina cerámica proporciona un coeficiente de fricción muy alto y una excelente resistencia al desgaste. La matriz de lámina de caucho es resistente a los impactos y garantiza una fuerte adhesión a la polea. Trabajan en conjunto para proporcionar una tracción excepcional, especialmente adecuada para entornos hostiles como la humedad y el barro. Su resistencia al desgaste es de 5 a 8 veces superior a la del revestimiento cerámico para poleas convencional, lo que le confiere una vida útil extremadamente larga.

En resumen, el revestimiento cerámico es adecuado para transportadores de larga distancia y alta tensión, así como para aquellos que manejan materiales altamente abrasivos (como mineral de hierro y agregados afilados) o en condiciones extremadamente húmedas y fangosas donde otros revestimientos pueden fallar.

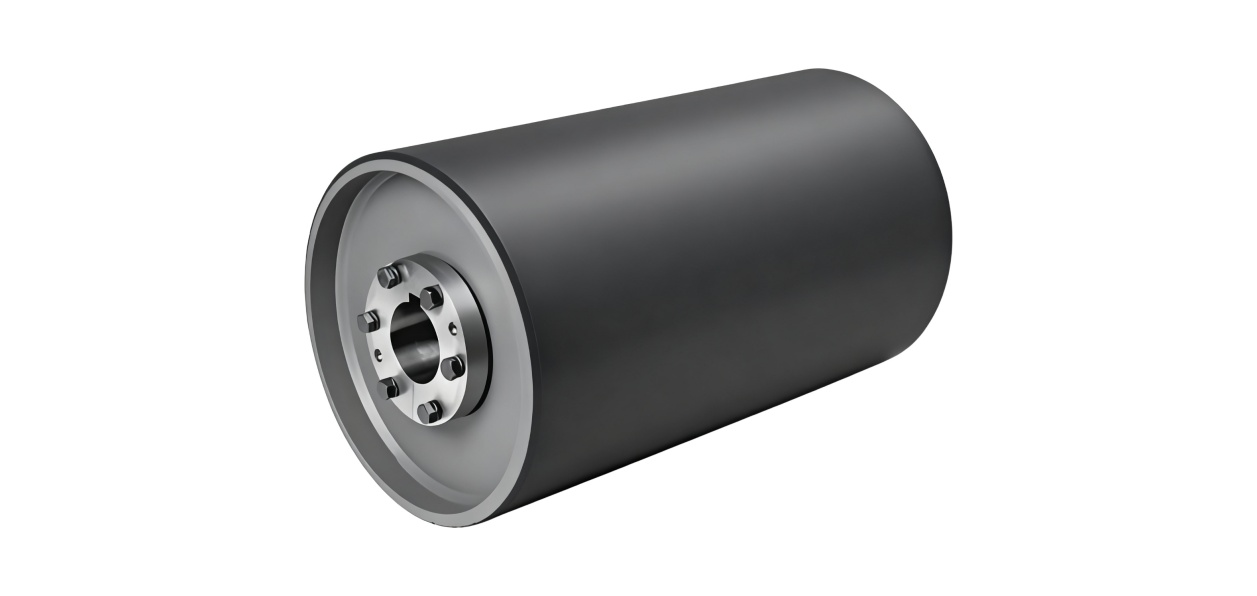

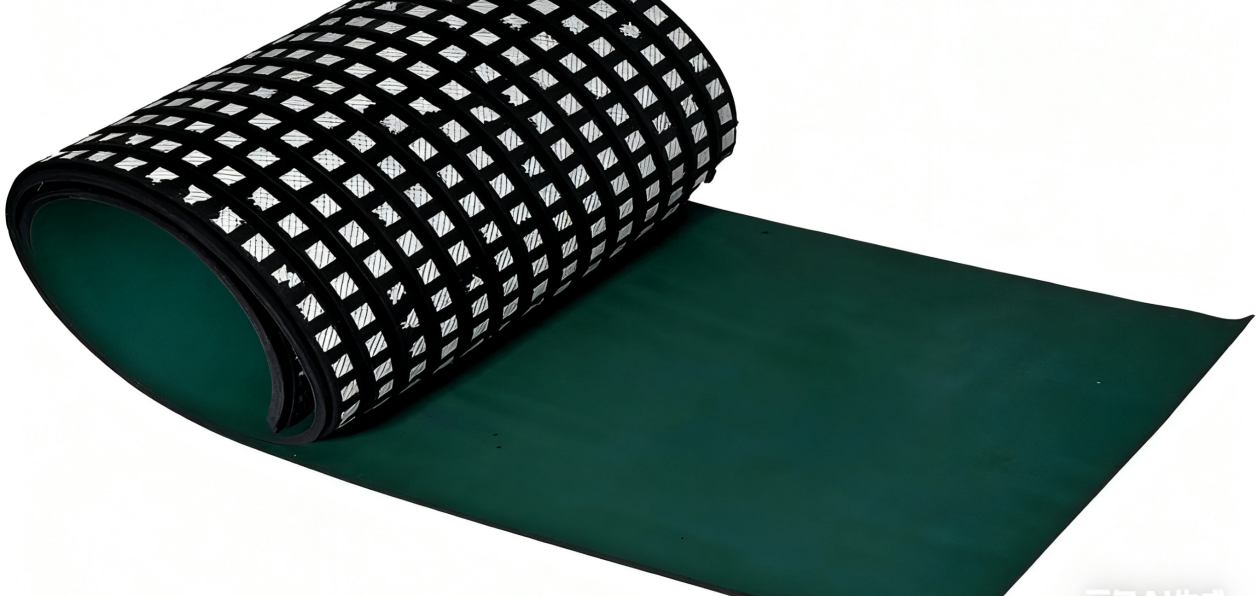

- Revestimiento de caucho plano Hoja

El revestimiento de caucho plano, que constituye una protección básica, proporciona una capa protectora simple que previene el desgaste, minimizando la fricción adicional. Este tipo es adecuado para poleas no motrices (como poleas de cola y rodillos de retorno), donde el agarre no es una preocupación principal, pero sí se requiere protección contra el desgaste y la corrosión.

2. Tipos de revestimiento de poleas según el respaldo

Los productos de revestimiento AOBO están disponibles con o sin soporte de CN (caucho de cloropreno). La capa de CN proporciona una superficie excelente y lista para adherir en aplicaciones de unión en frío, lo que simplifica la instalación y garantiza una adhesión excelente y duradera a la carcasa de la polea.

3. Tipos de revestimiento de poleas según especificación de seguridad: estándar y FREAL ACADEMIA DE BELLAS ARTESS

Además de los tipos estándar, AOBO también ofrece revestimiento antiestático ignífugo (FRAS). Este es un requisito de seguridad clave en la minería subterránea, especialmente en minas de carbón, para prevenir riesgos de incendio y disipar la electricidad estática.

Cómo elegir el revestimiento de polea adecuado

A continuación le mostraremos los factores clave en base a un análisis cuidadoso de sus sistemas.

- Entorno operativo: ¿Seco, húmedo o fangoso? El diamante es adecuado para condiciones húmedas, mientras que la cerámica lo es para condiciones extremas.

- Abrasividad del material: Según el material que vaya a transportar, ¿arena, rocas afiladas o mineral pesado? Cuanto más abrasivo sea el material, más recomendable es elegir revestimiento cerámico.

- Función de la polea: ¿Es una polea accionada (que requiere un alto agarre: diamante o cerámica) o una polea no accionada (que solo requiere protección: superficie plana)?

- Velocidad y tensión de la correa: Un sistema de alta velocidad y alta tensión requiere un agarre firme y durabilidad. El diamante ranurado o la cerámica son ideales para ello.

- Diámetro de la polea: Asegúrese de que el espesor del revestimiento sea adecuado para el diámetro del tambor de su polea.

Lámina de caucho de revestimiento de polea AOBO adecuada para unión en frío, que es fácil de instalar y ampliamente utilizada en aplicaciones en el sitio, esto le brinda flexibilidad en varias industrias, incluida la minería (como carbón, mineral de hierro, cobre, oro), canteras y manejo de materiales a granel, etc.

En resumen, el revestimiento plano ofrece protección, el revestimiento con ranuras de diamante ofrece agarre y rendimiento, y el revestimiento cerámico ofrece máxima durabilidad para los trabajos más exigentes. Según las necesidades de su proyecto, puede seleccionar el revestimiento adecuado que maximice la vida útil, minimice el tiempo de inactividad y reduzca el costo total de propiedad. Si aún tiene dudas, contacte con AOBO ahora para que le ayudemos a analizar y encontrar el más adecuado.